Pour la première fois, une équipe de chercheur a réussi à fabriquer entièrement un écran flexible à diode électroluminescente organique avec une imprimante 3D. Ce processus pourrait ouvrir la fabrication d’écran aux petites entreprises… et même aux particuliers.

Posséder une imprimante 3D suffira-t-il à fabriquer son propre écran OLED ? Une équipe de chercheurs de l’Université du Minnesota Twin Cities a réussi pour la première fois à entièrement imprimer un écran à diode électroluminescente organique (OLED) flexible, grâce à une méthodologie multimodale en six couches. Leurs résultats sont présentés dans Science Advances, le 7 janvier 2022.

Évincer l’étape d’évaporation thermique

Les écrans OLED commerciaux sont de plus en plus envisagés comme alternatives aux écrans à cristaux liquides LCD. Composés de trois films, un, organique, au centre, émettant de la lumière lors d’une stimulation électrique et deux autres jouant le rôle d’électrode, les écrans OLED offrent une image plus contrastée, plus brillante et sont moins énergivores. Cependant les méthodes de fabrication commerciales actuelles, qui reposent notamment sur une évaporation thermique de la couche émettrice, demandent des environnements très contrôlés.

Si plusieurs prototypes avaient déjà pu être partiellement mis au point grâce à une imprimante 3D, aucun n’avais encore réussi à supprimer cette étape d’évaporation. Pour résoudre ce problème les auteurs de l’étude se sont penchés sur l’association de deux méthodes d’impression 3D. Pour cinq des six couches, une impression par extrusion a été choisie – c’est-à-dire en appliquant en continu la matière. Elle a servi à former les interconnexions, combiner les électrodes, les encapsuler et les isoler. Et pour la couche émettrice, une impression par pulvérisation et une reconfiguration mécanique ont été utilisées.

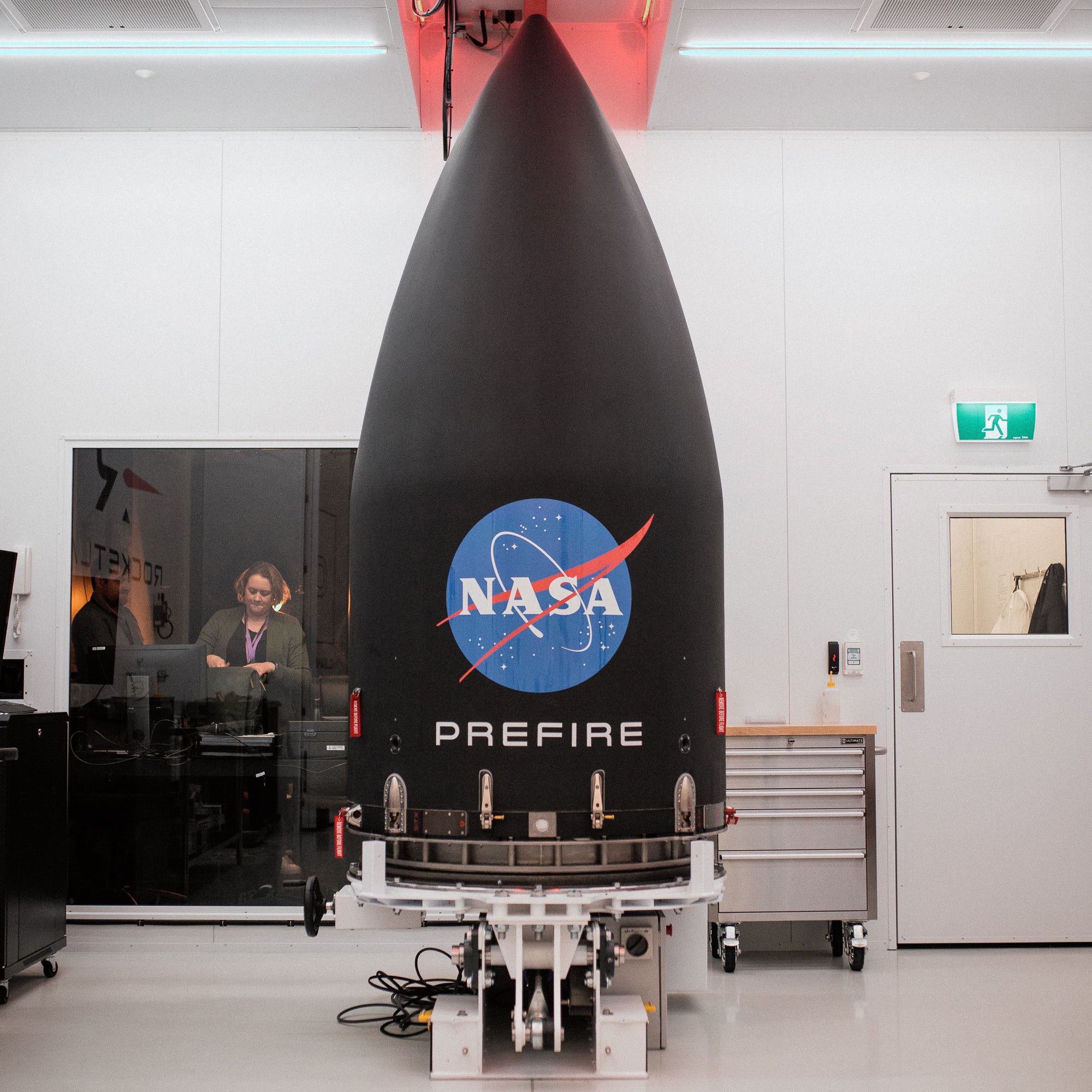

Impression 3D de l’écran © Université du Minnesota Twin Cities

Pour la couche émettrice, une bonne uniformité des films organiques a pu obtenue grâce à la méthode d’impression par pulvérisation qui a atomisé l’encre de la matière active en microgouttelettes. Les auteurs espèrent donc que cela va entrainer une meilleure contrôlabilité des épaisseurs des couches et donc de rendre plus facile la mise à l’échelle vers les grands écrans, et permettre une production de déchet plus faible.

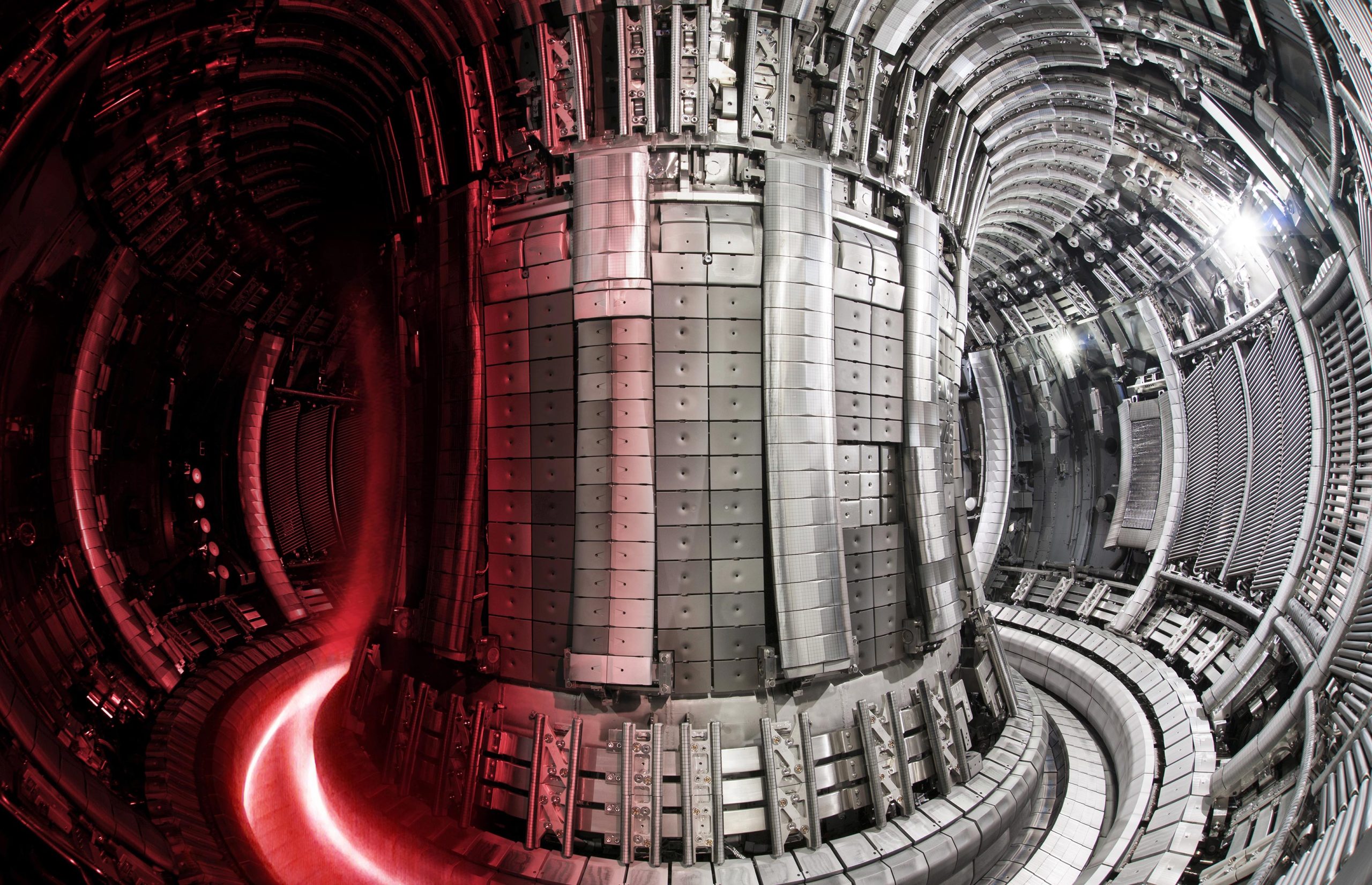

(A) Vue éclatée de de l’écran OLED, avec de 1 à 6 les différents composants imprimés en 3D et en (B) les méthodes utilisés pour chaque couche. © Su et al (2022)

Un écran de 64 pixels

Le résultat final, un écran carré d’un peu moins de quatre centimètres et huit pixels de côté, parait bien loin d’un écran full-HD. Mais, à la grande fierté des chercheurs, cette méthode a permis d’obtenir un prototype avec la totalité des pixels fonctionnels, bien que peu lumineux. Ils ne comptent cependant pas s’arrêter là, et l’amélioration de la luminosité et la miniaturisation des pixels sont d’ores et déjà envisagées.

Si la totalité de l’impression a été effectuée sur la même imprimante, le modèle utilisé est du sur-mesure et, selon Michael McAlpine, auteur principal, coûte « le prix d’une Tesla Model S. » Cela ne l’empêche pas d’espérer un résultat similaire sur une « petite imprimante portable » d’ici « quelques années seulement. »

Note: This article have been indexed to our site. We do not claim legitimacy, ownership or copyright of any of the content above. To see the article at original source Click Here